Тенниси Букмекерская Контора

Дополнительная информация

Платежная информация

| Лимиты | Время | Комисия | |

|---|---|---|---|

|

|

400 000 ₸ | мгновенно | 0% |

|

|

25 000 ₸ | мгновенно | 0% |

|

|

500 000 ₸ | мгновенно | 0% |

|

|

50 000 ₸ | мгновенно | 1% |

|

|

30 000 ₸ | мгновенно | 0% |

|

|

30 000 ₸ | мгновенно | 0% |

|

|

30 000 ₸ | мгновенно | 0% |

| Лимиты | Время | Комисия | |

|---|---|---|---|

|

|

250 000 ₸ | мгновенно | 0% |

|

|

25 000 000 ₸ | мгновенно | 0% |

|

|

250 000 ₸ | мгновенно | 0% |

|

|

50 000 ₸ | мгновенно | 0% |

|

|

25 000 ₸ | мгновенно | 0% |

|

|

25 000 000 ₸ | до 1 дня | 0% |

|

|

30 000 ₸ | до 1 дня | 0% |

Тенниси — это букмекерская контора, которая была основана в России в 1999 году. На данный момент основным регионом деятельности компании являются страны СНГ, в том числе и Казахстан, где у конторы действует национальная лицензия. О секретах популярности платформы я и постараюсь рассказать вам в этом обзоре.

Преимущества и Недостатки

Преимущества:

- неплохая линия ставок

- наличие национальной лицензии

- интуитивно понятный интерфейс сайта

- неплохое количество видов спорта

- наличие быстрых игр

Недостатки:

- отсутствие полноценного казино

- малое число доступных платежных способов

Как сделать ставку в Тенниси КЗ?

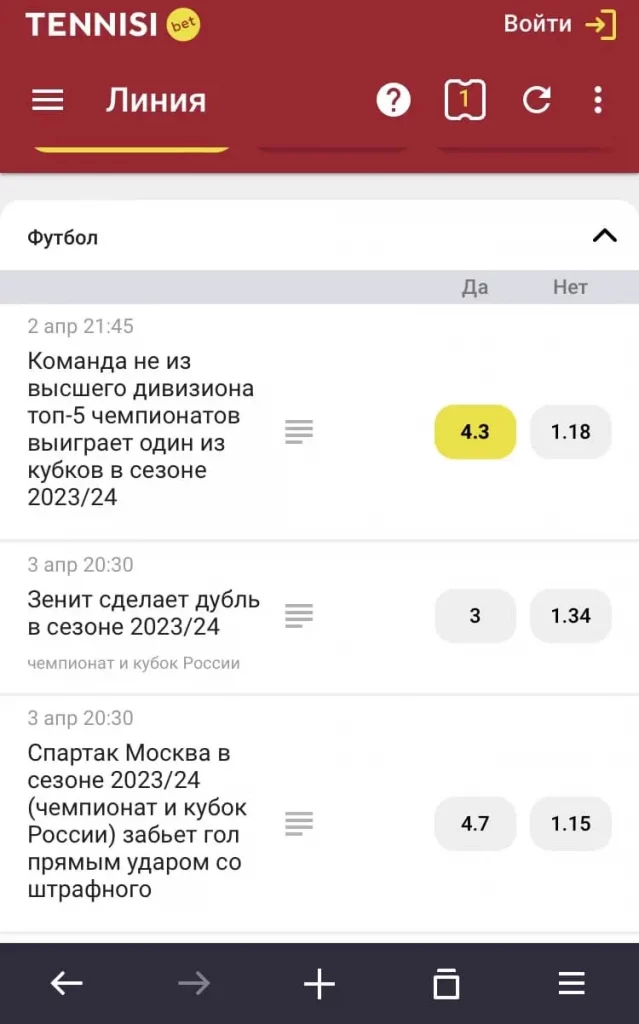

Функционал для ставок, который предоставляет букмекер, максимально простой и понятный даже для новичков. Для того, чтобы сделать ставку, необходимо:

- Зайти на сайт букмекера.

- Авторизоваться или зарегистрироваться.

- Перейти в линию ставок или в раздел с живыми матчами.

- Выбрать желаемое событие, а затем выбрать сам исход.

- Перейти в купон ставки и проверить всю информацию.

- Подтвердить вашу ставку.

- исход матча

- фора

- тотал

- чет/нечет тотала

- результат четверти

- двойной исход

- Вилбет

- Кено

- 7бет

- Лаки6

- Фаст Кено

- Перейти на сайт букмекера с мобильного устройства.

- Открыть меню, нажав на три горизонтальных линии в левом верхнем углу.

- Выбрать вариант “Загрузить мобильное приложение”.

- В зависимости от платформы, вам предложат скачать его в магазине приложений или прямо с сайта.

- Установить приложение, авторизоваться и делать ставки прямо со смартфона!

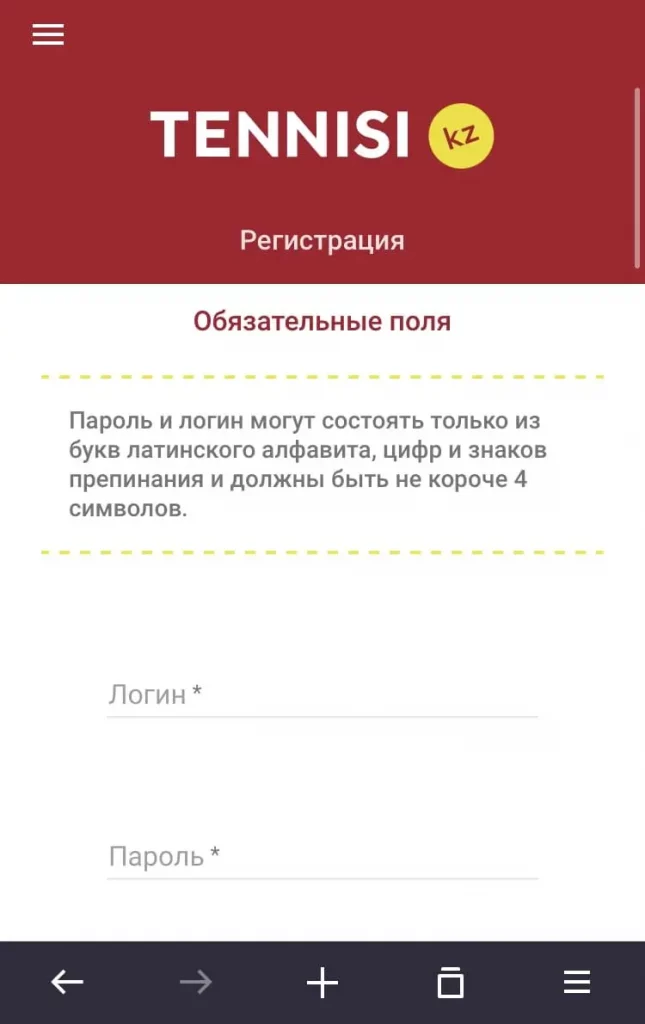

- Перейдите на сайт букмекера с любого устройства.

- В правом верхнем углу выберите вариант “Регистрация”.

- Введите всю информацию, которая необходима для создания аккаунта.

- Подтвердите номер телефона, получив смс и введя код из него в специальном поле.

- Верифицировать свой аккаунт в любой удобный способ.

- Перейти на сайт букмекера, а затем авторизоваться.

- В личном кабинете выбрать вариант “Пополнить”.

- Выбрать желаемый метод.

- Ввести всю запрашиваемую информацию и подтвердить операцию.

- сайт

- количество спорта

- линию ставко

- быстрые игры

- РФС

- Федерация гандбола РФ

- Союз ММА

- ВФВ

- Единая лига ВТБ

Если ваш исход принесет вам победу, вы получите уведомление. Сумма согласно коэффициентов будет автоматически начислена на ваш основной счет.

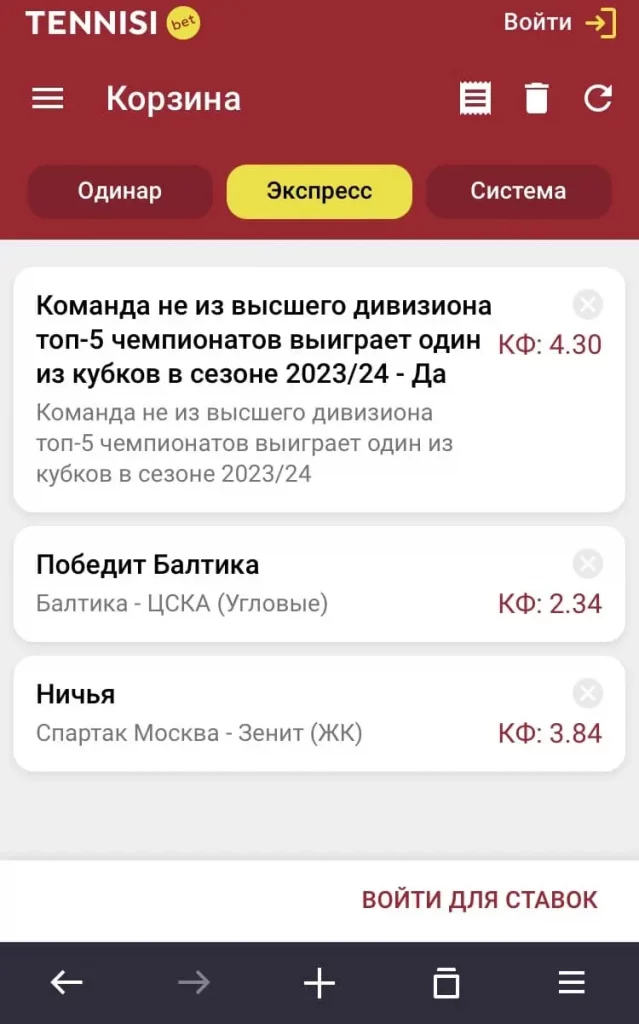

Tennisi kz: Как составить экспресс?

Экспресс — это ставка на два и больше разных события, которые объединяются общим коэффициентом. Такой способ дает возможность при относительно небольших затратах получить огромный потенциальный выигрыш.

Для того, чтобы составить экспресс-пари, необходимо выбрать исход сначала в одном событии, а затем последовательно во втором и так далее. Лучше всего ставить не более чем на 3 события сразу, поскольку если проиграет хотя бы одно, вы потеряете свою ставку.

Виды спорта для ставок букмекерская контора Тенниси

Большое число доступных спортивных дисциплин — это всегда хорошо, поскольку так игроки получают невероятную свободу выбора. В целом, Тенниси предлагает неплохое количество видов спорта, которое составляет примерно 15-20. Это не самый высокий показатель, который мне доводилось встречать, но здесь есть все популярные дисциплины.

| Популярный спорт | Киберспорт | Прочие виды спорта |

| Футбол, хоккей, теннис, баскетбол, волейбол, регби, бейсбол | Dota 2, CS2, Valorant, Rainbow Six | Бильярд, автогонки, ММА, бокс, дартс, шахматы |

Такого числа дисциплин достаточно для того, чтобы найти распространенные виды спорта и киберспорта, но для любителей экзотики здесь разгуляться не получится.

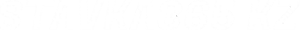

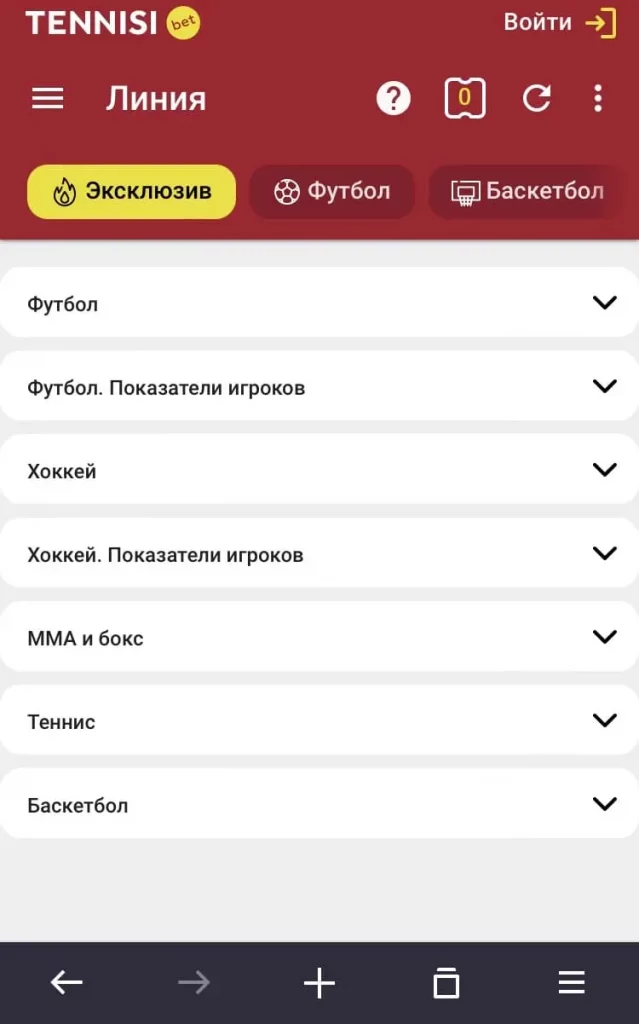

Линия ставок

Линия ставок, предлагаемая букмекером, достаточно хорошо проработана, хотя широкой ее считать нельзя даже с натяжкой. Однако не стоит забывать, что ее размер зависит от популярности того или иного вида спорта и конкретного матча.

Например, для баскетбола доступны такие варианты ставок практически во всех матчах:

По сравнению с конкурентами, здесь не так много возможных вариантов, хоть это и не мешает полноценно делать ставки на события.

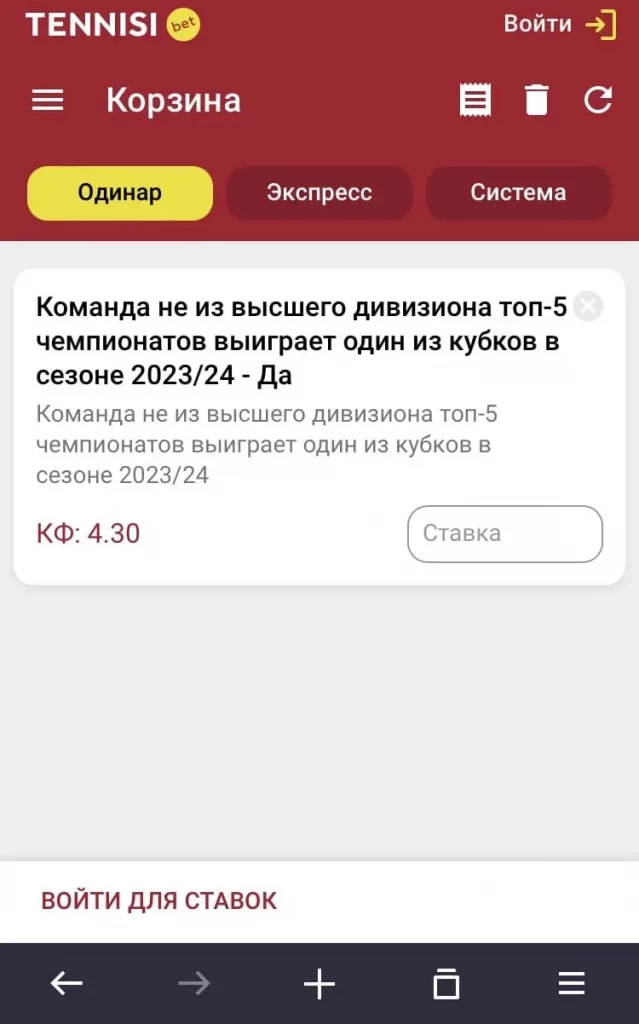

Коэффициенты букмекера Tennisi

Коэффициенты являются ключевым показателем при выборе БК, поскольку именно они рассчитывают размер потенциального выигрыша при сделанной ставки. Очевидно, что игроки будут отдавать предпочтение конторам с более высокими множителями.

Как с этим обстоит ситуация у Tennisi? Для того, чтобы это оценить, я сравнил показатели одного и того же матча с конкурентной конторой Фонбет. В качестве матча был выбран поединок между футбольными командами Глдани и Норчи Динамо.

| Контора | Исход | Тотал | Фора |

| Тенниси | 2.19-4.70 | 3.1-1.32 | 4.3-1.18 |

| Фонбет | 1.6-4.40 | 1.35-2.95 | 2.75-1.40 |

Общие цифры намного выше конкурента, поэтому Tennisi KZ можно смело рекомендовать для постоянного пользования разным категориям игроков.

Live-ставки в Теннеси КЗ

Функционал для живых ставок, который предлагают современными букмекеры, является одним из основных отличий от контор прошлого. Сейчас игроки могут анализировать статистику, смотреть эфир и делать ставки, не покидая самого сайта букмекера.

Часть этого функционала доступна и пользователям Тенниси. Игроки могут делать ставки прямо во время матча, при этом возможности следить за его ходом при помощи обычной трансляции или графического прямого эфира нету для незарегистрированных пользователей нету.

Есть возможность также ознакомится со статистикой команд, с предыдущими матчами и прочей полезной информацией, которая может помочь предсказать возможный исход для правильной ставки.

В целом, функционал неплохой, хоть и очень урезанный по сравнению с конкурентными букмекерами.

Тенниси КЗ Бонус и Акции

Букмекер не сильно выделяется количеством бонусов, их здесь всего два доступных варианта. При этом бонус за регистрацию, который является традиционным для всех БК, здесь немного переосмыслен.

| Бонус | Размер | Условие получения |

| Бесконечный бонус | 100% к первому депозиту, при этом всегда можно дополнительно выполнять задания для пополнения бонусного счета | Создать аккаунт и пополнить депозитный счет, выполнять обновляемые задания |

| Самый живой кэшбэк | до 16% кэшбэка, который можно выводить реальными деньгами | Делать ставки, выполнять задания и повышать свой уровень |

Официальный сайт БК Тенниси

Официальный сайт конторы встречает игроков простотой и доступностью. Дизайн выполнен в теплых тонах с преобладанием красного, что дает возможность комфортно потреблять доступный контент в любое время суток.

На главной странице доступны списки с видами спорта, при нажатии на которые вы попадете в линию всех матчей. Исключительно понятная функция.

При переходе в меню, вам будут доступны разделы с живыми матчами, снова линия ставок, а также быстрые игры и вся юридическая информация и правила букмекерской конторы. В общем-то, упаковано все достаточно понятно и даже симпатично. Нету лишней информации и буквально кричащих баннеров с акциями и рекламой.

Игры онлайн казино

К сожалению, полноценного казино здесь вы не найдете. Слотов покрутить не получится, однако контора предлагает неплохую альтернативу под названием TV-игры. Это, по сути, живые быстрые игры. Игроку доступны:

Полноценной заменой казино это считать не получится, но как вариант зайти во время перерыва между матчами или таймами этого функционала хватит с лихвой.

Тенниси КЗ мобильная версия: как скачать?

Букмекер предлагает неплохое мобильное приложение для своих игроков, доступное на платформах IOS и Android. Для того, чтобы его загрузить, вам необходимо:

| Платформа | Требуемая версия ОС | Размер | Текущая версия приложения |

| IOS | 12.0 | 98 мб | 2.0.3 |

| Android | 5.0 | 56 мб | 2.0.3 |

БК Тенниси регистрация: как пройти все этапы?

Процесс регистрации интуитивно простой и не должен вызвать трудностей даже у неопытных пользователей. Для регистрации следуйте этой инструкции:

После этого вам будет доступен весь функционал букмекерской конторы Тенниси, включая просмотр прямых эфиров и осуществление ставок.

Тенниси бонус за регистрацию: как получить?

Букмекер предлагает новым игрокам бонус в размере 100% к вашему первому депозиту, который будет начислен сразу же и может быть использован в ставках на спорт в течении 30 дней. При этом, игроки получат возможность выполнять ежедневные задания для того, чтобы бонусный счет постоянно пополнялся, что дало название “Бесконечный бонус” для данной акции.

Для того, чтобы получить приветственный бонус, вам следует зарегистрироваться на букмекерской платформе, обязательно верифицировать свой личный аккаунт и провести первое пополнение на определенную сумму. После этого на дополнительный счет автоматически будет зачислена сумма, которая равна вашему первому пополнению счета.

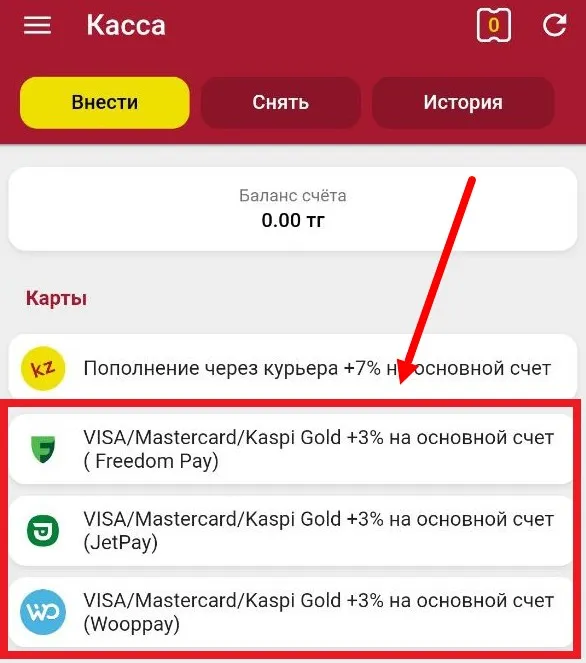

Как пополнить баланс?

Для того, чтобы пополнить личный депозитный счет, вам необходимо:

| Способ | Минимальная сумма | Максимум | Сроки | Комиссия |

| Банковские карты | 300 тенге | Не ограничен | Несколько минут | 0% |

| Электронный кошелек | 10 тенге | 75 000 тенге | Несколько минут | 0% |

| Счет мобильного оператора | 200 тенге | 70 000 тенге | Несколько минут | 0% |

| Через курьера | 1 000 000 тенге | 9 999 999 тенге | Уточняется оператором | 0% |

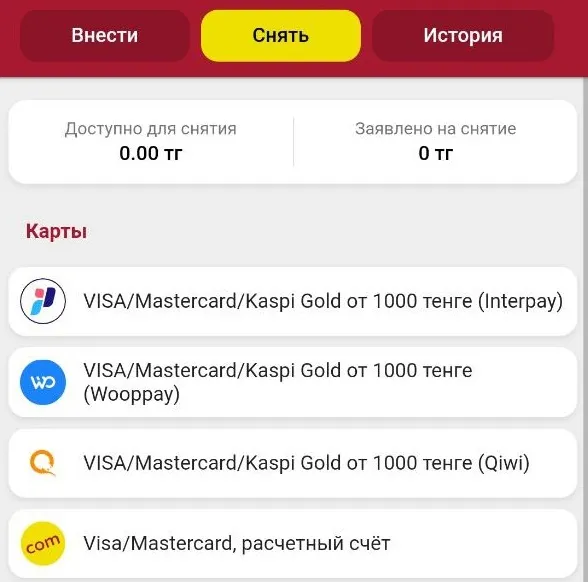

Как вывести выигрыш?

Для того, чтобы вывести выигрыш, необходимо зайти в личный кабинет и выбрать вариант “Вывод”. Обратите внимание, что сумма, которую вы собираетесь выводить, должна превышать сумму пополнения хотя бы в 2 раза.

Для вывода доступны аналогичные методы, что и при пополнении. Обратите внимание, что сроки вывода выигрыша составляют от нескольких часов до нескольких рабочих дней в зависимости от выбранного способа. При этом комиссия взиматься не будет.

| Способ | Минимальная сумма | Максимум | Комиссия |

| Банковские карты | 1000 тенге | 500 000 тенге | 0% |

| Электронный кошелек | 500 тенге | 300 000 тенге | 0% |

| Счет мобильного оператора | 1000 тенге | 200 000 тенге | 0% |

| Через курьера | 2 000 000 тенге | 9 999 999 тенге | 0% |

Основная информация о букмекере Тенниси

| Критерий | Информация |

| Год основания БК, страна | 1999, Россия |

| Лицензия в Казахстане | №21029001 |

| Дата выдачи | 12.10.2021 |

| Выдана | КИТ МКС Республики Казахстан |

| Название компании-владельца | ТОО «Адал Ойын» |

| Юридический адрес | Республика Казахстан, 040800, Алматинская обл., г. Конаев (бывший г. Капшагай), ул. Индустриальная, д. 8. |

| Доступные валюты | Доллар, рубль, евро и десятки других |

| Ссылка на сайт | https://www.tennisi.kz/ |

Отзывы игроков

Общие отзывы о букмекере вполне позитивные, чаще всего хвалят:

Но есть и негативные моменты, такие как долгая реакция службы поддержки, а также частые спорные моменты, которые решают крайне долго.

Служба поддержки

| Вид связи | Как связаться? |

| Заполняется через форму на сайте | |

| По телефону | +7 (771) 635-00-00 |

| Скайп | tennisi.kz |

Спонсорство и партнерство

Официальными партнерами являются известные ассоциации спорта СНГ. Среди них: